一、引言

PLC(可编程逻辑控制器)作为工业自动化领域中的重要组成部分,其程序的准确性和可靠性对于生产线的稳定运行至关重要。

在PLC程序的开发过程中,模拟校验环节是确保程序功能正确的重要手段。

在实际操作中,模拟校验过程常常会遇到各种问题。

本文将深入探讨PLC程序在模拟校验过程中的常见问题及相应的解决方案。

二、PLC模拟校验过程概述

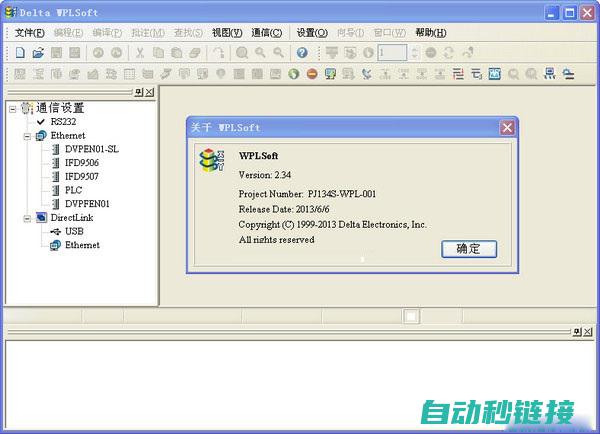

PLC模拟校验过程主要包括程序编写、模拟环境搭建、模拟运行、问题检测与修正等环节。

其中,程序编写是基础,模拟环境搭建是保障,模拟运行是核心,问题检测与修正则是关键。

通过模拟校验,可以及时发现程序中的逻辑错误、参数设置不当等问题,从而确保PLC程序在实际应用中的稳定性和可靠性。

三、PLC程序模拟校验过程中的常见问题

1. 程序逻辑错误

在PLC程序编写过程中,由于编程人员的经验不足或理解偏差,可能导致程序逻辑错误。

这类错误在模拟校验过程中表现为程序无法按照预期要求运行,如输出信号不正确、控制逻辑混乱等。

2. 参数设置不当

PLC程序中包含大量的参数设置,如定时器设置、计数器设置、数据寄存器设置等。

若参数设置不当,可能导致程序运行异常。

在模拟校验过程中,需仔细检查并调整相关参数。

3. 模拟环境与实际生产线的差异

模拟环境虽然能模拟实际生产线的部分情况,但无法完全替代实际生产线。

因此,在模拟校验过程中,可能因模拟环境与实际生产线的差异导致某些问题无法及时发现。

四、解决方案

1. 针对程序逻辑错误的解决方案

(1)加强编程人员的培训:提高编程人员的专业技能和素养,减少因理解偏差导致的逻辑错误。

(2)采用逐步调试法:在模拟校验过程中,采用逐步调试法,逐步排查程序中的逻辑错误。

(3)引入第三方审查:邀请具有丰富经验的专家或第三方团队对程序进行审查,发现潜在的逻辑错误。

2. 针对参数设置不当的解决方案

(1)详细记录参数设置:在程序编写过程中,详细记录每个参数的设置依据和目的,方便后续查阅和调试。

(2)动态调整参数:在模拟校验过程中,根据程序的运行情况动态调整参数,确保程序正常运行。

(3)使用参数扫描工具:利用相关软件对程序中的参数进行扫描,发现参数设置中的问题并提示修改。

3. 缩小模拟环境与实际生产线的差异

(1)完善模拟环境:尽可能提高模拟环境的逼真度,以缩小与实际生产线的差异。

(2)引入实际设备模型:在模拟环境中引入实际设备的模型,更好地模拟实际生产线的运行情况。

(3)加强与实际生产线的对接:在模拟校验过程中,加强与实际生产线的对接,及时发现并修正因模拟环境与实际生产线差异导致的问题。

五、案例分析

以某化工厂的生产线为例,该生产线采用PLC控制。

在模拟校验过程中,发现程序在运行过程中存在输出信号不稳定的问题。

经过检查,发现是由于定时器设置不当导致的。

通过调整定时器参数,成功解决了输出信号不稳定的问题。

这表明,在模拟校验过程中发现并解决问题,能有效提高PLC程序的可靠性和稳定性。

六、结语

PLC程序在模拟校验过程中的常见问题包括程序逻辑错误、参数设置不当以及模拟环境与实际生产线的差异等。

针对这些问题,本文提出了相应的解决方案,包括加强编程人员培训、采用逐步调试法、引入第三方审查、详细记录参数设置、动态调整参数、完善模拟环境等。

通过实际应用案例,验证了这些解决方案的有效性。

在实际操作中,应根据具体情况选择合适的解决方案,确保PLC程序的准确性和可靠性。

发表评论